信息摘要:

冷拔型鋼通過工藝優(yōu)化、原料控制、模具設計、熱處理調控及嚴格檢測,能夠滿足表面質量與機械性能的雙重需求。

冷拔型鋼通過工藝優(yōu)化、原料控制、模具設計、熱處理調控及嚴格檢測,能夠滿足表面質量與機械性能的雙重需求,簡要分析如下:

一、表面質量提升的一些路徑

1.工藝流程優(yōu)化

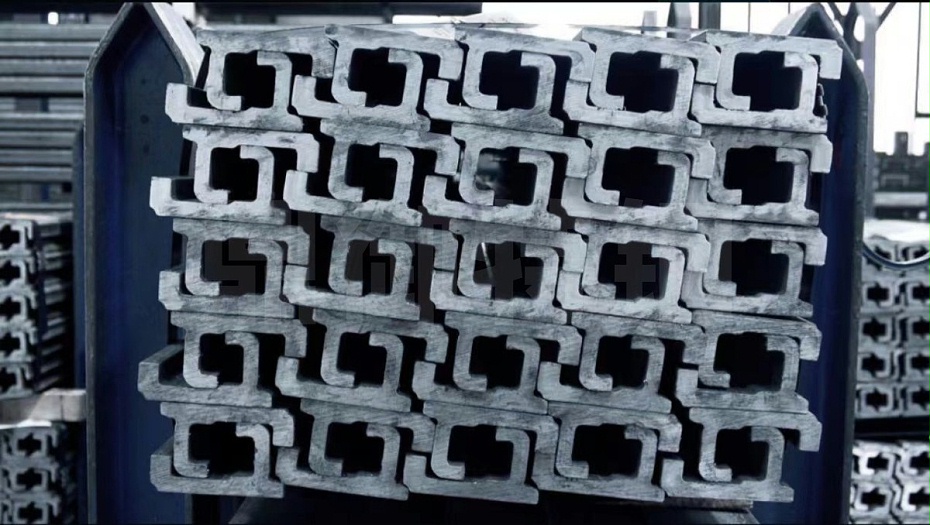

冷拔型鋼通過多道次冷拔加工,利用模具孔對熱軋坯料進行拉伸與擠壓變形,使表面粗糙度顯著降低。

2.原料與預處理控制

- 坯料質量:供冷拔用的碳素結構鋼需無裂紋、折疊等缺陷,局部缺陷清理深度不超過冷拔壓縮量。

- 酸洗處理:采用硫酸或三酸溶液去掉氧化皮,便于發(fā)現表面缺陷。

3.模具與潤滑技術

- 模具精度:拔模工作表面需具備高硬度及低粗糙度,確保冷拔材尺寸精度。

- 潤滑劑選擇:采用干油、植物油或皂基潤滑劑,減少摩擦與金屬粘附,防止表面劃傷。

4.表面處理強化

- 磷化、鍍鉻:提升表面硬度。

二、機械性能強化的相關手段

1.冷變形強化機制

冷拔過程中金屬晶格畸變、晶粒拉長細化,使力學性能隨變形程度增加而強化。

2.熱處理工藝調控

- 退火處理:去掉內應力、軟化坯料并提高組織性能。根據坯料硬度,可選擇拔前退火、黑退火或復合處理。

- 淬火與回火:通過控制溫度與冷卻速率,調節(jié)硬度與韌性匹配。

總結來說,冷拔型鋼可通過多種措施來同時滿足對表面質量和對機械性能的需求,從而提高產品的市場競爭力和客戶滿意度。